ガルバノ+XYステージの組み合わせ

レーザーマーカー、加工の方式は大きく2種類があります。

1)ガルバノ方式

レーザーヘッドは固定し、ガルバノモーター+ミラーでレーザーを高速に反射し描画

弊社のレーザー装置はすべてガルバノ式です。

(メリット)

・非常に高速に描画、加工ができる

・メカ機構が少ないので経年消耗がほとんどない(寿命が長い)

・高さがあるワークも対応しやすい

(デメリット)

・高価である

・印字、加工エリアが狭い(最大で600x600までなど)

・エリア端の方は斜めからレーザー入射するため厚みがある素材のカットは不向き

2)XYプロッタ方式

レーザーヘッドをXY軸ユニットで動かす方式。

(メリット)

・印字、加工エリアが広く取れる

・エリア中央と端でも品質は均一

・比較的安価である

(デメリット)

・印字、加工に時間がかかる(生産性が悪い)

・装置自体が大きくなりがち

・ほとんど平面的なワークに限られる

・メカ機構のため経年消耗がある

弊社では高価ですが生産性や汎用性があるガルバノ方式に特化した製品のみ注力しています。

ではガルバノ方式で広いエリアをカバーできないのでしょうか?

方法は色々ありますが可能です。

今回はXYステージと連動したシステム事例を少しご紹介します。

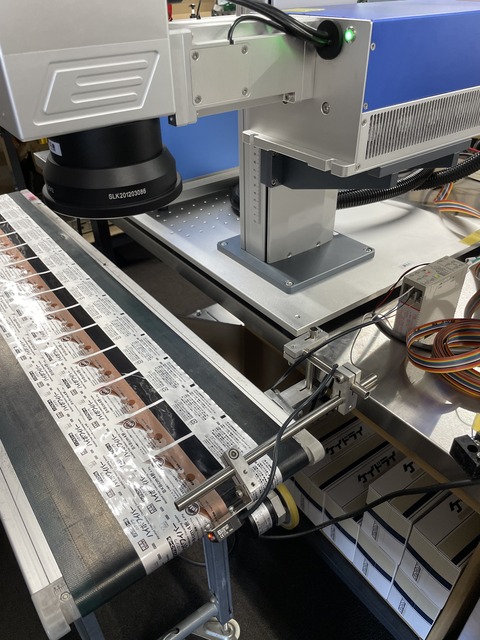

長いアルミパイプに定規スケールを印字する場合です。

定規スケールは当然精度が求められますので、一度に広い範囲を印字するのでなく、10~20mmと刻みながらX軸を動かすことが良いと思います。

以下はサンプル動画です。固定はテープで止めただけです。

レーザーはALMOPA-20Wを使用しています。

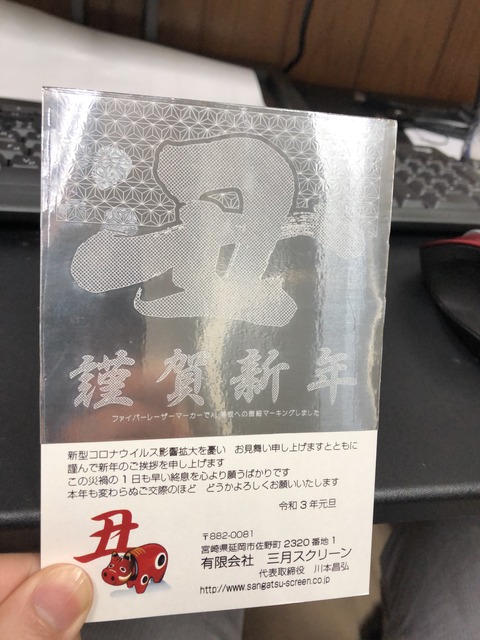

レーザー後のパイプです。

今回サンプルはストロークが短いですが、長いワークの場合は長いXYステージを用意すれば良いだけです。

このように弊社のレーザーマーカー装置では簡単にXYステージとも連動したシステムを構築することができます。

色々なアイデアをぜひ一緒に実現させましょう!

1)ガルバノ方式

レーザーヘッドは固定し、ガルバノモーター+ミラーでレーザーを高速に反射し描画

弊社のレーザー装置はすべてガルバノ式です。

(メリット)

・非常に高速に描画、加工ができる

・メカ機構が少ないので経年消耗がほとんどない(寿命が長い)

・高さがあるワークも対応しやすい

(デメリット)

・高価である

・印字、加工エリアが狭い(最大で600x600までなど)

・エリア端の方は斜めからレーザー入射するため厚みがある素材のカットは不向き

2)XYプロッタ方式

レーザーヘッドをXY軸ユニットで動かす方式。

(メリット)

・印字、加工エリアが広く取れる

・エリア中央と端でも品質は均一

・比較的安価である

(デメリット)

・印字、加工に時間がかかる(生産性が悪い)

・装置自体が大きくなりがち

・ほとんど平面的なワークに限られる

・メカ機構のため経年消耗がある

弊社では高価ですが生産性や汎用性があるガルバノ方式に特化した製品のみ注力しています。

ではガルバノ方式で広いエリアをカバーできないのでしょうか?

方法は色々ありますが可能です。

今回はXYステージと連動したシステム事例を少しご紹介します。

長いアルミパイプに定規スケールを印字する場合です。

定規スケールは当然精度が求められますので、一度に広い範囲を印字するのでなく、10~20mmと刻みながらX軸を動かすことが良いと思います。

以下はサンプル動画です。固定はテープで止めただけです。

レーザーはALMOPA-20Wを使用しています。

レーザー後のパイプです。

今回サンプルはストロークが短いですが、長いワークの場合は長いXYステージを用意すれば良いだけです。

このように弊社のレーザーマーカー装置では簡単にXYステージとも連動したシステムを構築することができます。

色々なアイデアをぜひ一緒に実現させましょう!

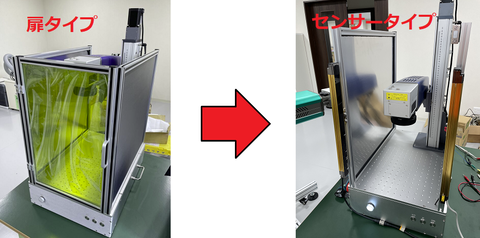

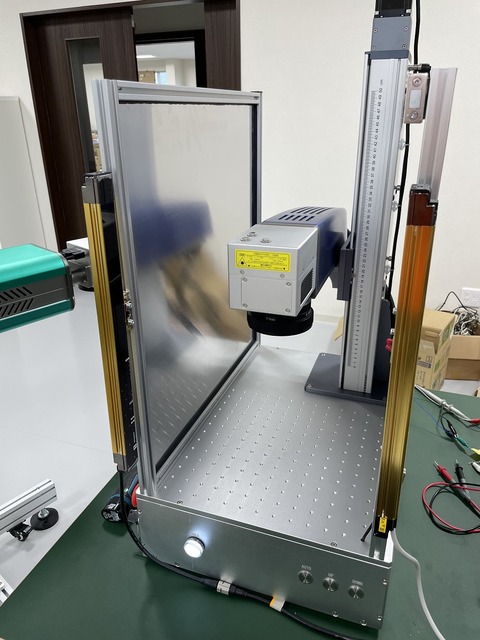

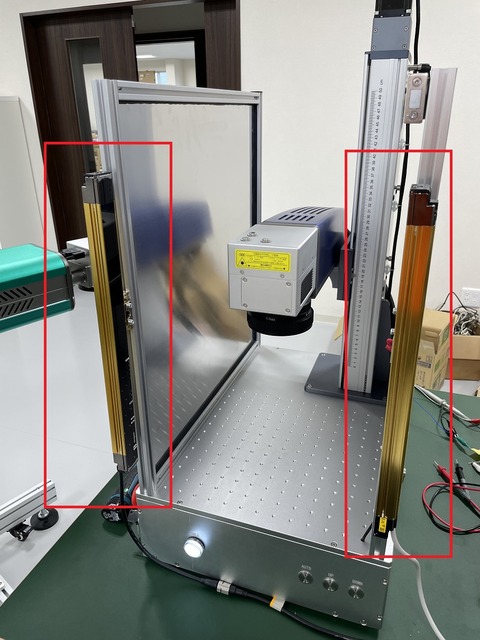

赤外線センサーでレーザーを自動STOP!

レーザーマーカーを検討されているお客様が良く悩まれていることとして安全性と作業性のバランスがあります。

レーザーを囲うのがもっとも安全だが作業性が落ちる・・・

そんな声にお応えしたものが、赤外線センサー付き遮蔽BOXです。

こちらを新しくオプションとしてリリースします。

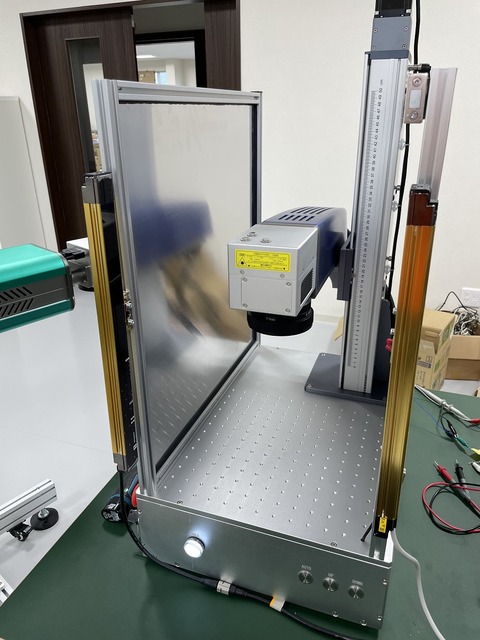

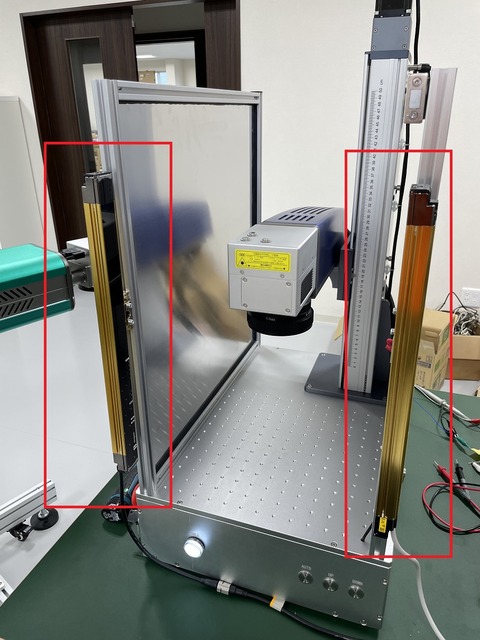

前面の金色のものがセンサーです。

間に『手』などを入れると検知してレーザーを強制停止します。

これがセンサーです。

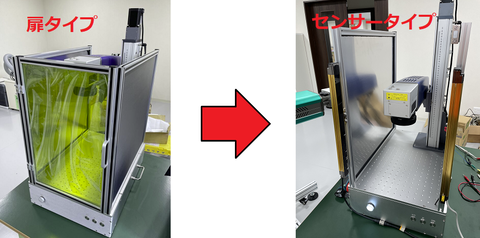

扉タイプかセンサータイプかを選んで頂くことができます。

生産ラインで頻繁にオペレーターが手作業してワークを交換するような場合は

こちらのセンサータイプがお勧めですね。

↓こんな感じで手を入れるとレーザーを高速停止してくれます

お客様からのニーズにこれからも迅速に応えていきたいです。

ご興味ある方はお問い合わせください。

レーザーを囲うのがもっとも安全だが作業性が落ちる・・・

そんな声にお応えしたものが、赤外線センサー付き遮蔽BOXです。

こちらを新しくオプションとしてリリースします。

前面の金色のものがセンサーです。

間に『手』などを入れると検知してレーザーを強制停止します。

これがセンサーです。

扉タイプかセンサータイプかを選んで頂くことができます。

生産ラインで頻繁にオペレーターが手作業してワークを交換するような場合は

こちらのセンサータイプがお勧めですね。

↓こんな感じで手を入れるとレーザーを高速停止してくれます

お客様からのニーズにこれからも迅速に応えていきたいです。

ご興味ある方はお問い合わせください。

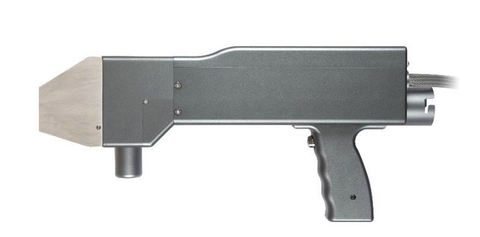

オートフォーカス&遮蔽扉のATシリーズをリリース

ATシリーズが完成しましたのでご紹介します。

以前の記事でちらりと開発紹介しておりましたが、オートフォーカス&遮蔽扉付のタイプを用意しました。

今回はお客様からご注文頂いていたAL20F-50W-ATをご紹介します。

※すべてのAL20F、ALMOPA、または希望すればALUVやALCO2でも対応できます

全体外観です。

前面はファイバー波長を遮る素材で作っています。

背面です。

I/Oインターフェース、回転体制御コネクタも付けています。

PLCなどの外部装置から制御もできます。

またレーザー発振器や本体は下部分に内蔵されていますので省スペースで利用できるのも大きいメリットです。

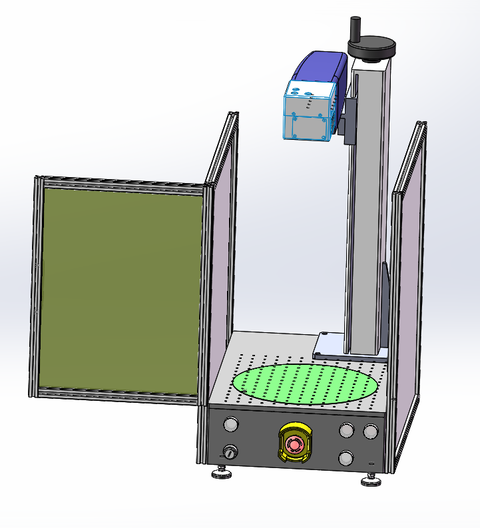

内部です。

扉にはOMRONのセンサーを取り付けています。

レーザー中に誤って扉を開くと、レーザーOFFする安全に配慮した仕組みです。

前面パネルには「AUTO」「UP」「DOWN」ボタンがあります。

ワークを置いて「AUTO」ボタンを押すだけで自動で焦点を合わせてくれます。

ヘッドにも同じ機能のボタンが付いています。

どちらでも操作できます。

ヘッド下に距離センサーの穴があり、ここからセンサー信号を出力し距離を割り出しています。

電動モーターです。

手動ハンドルがなくなって電動になっています。

左側面に、非常停止ボタンと電源キーを備えています。

取っ手は折り畳み式としました。

以上が大体の紹介です。

オートフォーカス機能があると、こんな風に楽に作業ができます!

パートさんやアルバイトに流れ作業でやる仕事にもってこいですね。

また前面扉を『赤外線センサー』にした、より作業がしやすいタイプも対応可能です。

反射光は防止できませんが、扉の開け閉めから解放され作業性を重視の方向けです。

これ以外もっと色々ご要望あれば迅速に対応させていただきます!!

例えば、幅をもっと広くしてほしい、高さがもっと欲しい、UVレーザーに付けてほしい、などなど

お気軽にご相談ください

以前の記事でちらりと開発紹介しておりましたが、オートフォーカス&遮蔽扉付のタイプを用意しました。

今回はお客様からご注文頂いていたAL20F-50W-ATをご紹介します。

※すべてのAL20F、ALMOPA、または希望すればALUVやALCO2でも対応できます

全体外観です。

前面はファイバー波長を遮る素材で作っています。

背面です。

I/Oインターフェース、回転体制御コネクタも付けています。

PLCなどの外部装置から制御もできます。

またレーザー発振器や本体は下部分に内蔵されていますので省スペースで利用できるのも大きいメリットです。

内部です。

扉にはOMRONのセンサーを取り付けています。

レーザー中に誤って扉を開くと、レーザーOFFする安全に配慮した仕組みです。

前面パネルには「AUTO」「UP」「DOWN」ボタンがあります。

ワークを置いて「AUTO」ボタンを押すだけで自動で焦点を合わせてくれます。

ヘッドにも同じ機能のボタンが付いています。

どちらでも操作できます。

ヘッド下に距離センサーの穴があり、ここからセンサー信号を出力し距離を割り出しています。

電動モーターです。

手動ハンドルがなくなって電動になっています。

左側面に、非常停止ボタンと電源キーを備えています。

取っ手は折り畳み式としました。

以上が大体の紹介です。

オートフォーカス機能があると、こんな風に楽に作業ができます!

パートさんやアルバイトに流れ作業でやる仕事にもってこいですね。

また前面扉を『赤外線センサー』にした、より作業がしやすいタイプも対応可能です。

反射光は防止できませんが、扉の開け閉めから解放され作業性を重視の方向けです。

これ以外もっと色々ご要望あれば迅速に対応させていただきます!!

例えば、幅をもっと広くしてほしい、高さがもっと欲しい、UVレーザーに付けてほしい、などなど

お気軽にご相談ください

ALCO2レーザーで木材アート加工

CO2レーザーは木材と非常に相性が良いです。

今回はお客様から木材を作ったサンプル事例で許可を頂きましたので、木材での事例をご紹介します。

木製コースターにレーザーで網目デザインします。

利用したCO2レーザーは、ALCO2-30Wです。

こちらの無地の木材を利用します。

レーザー印字したいデータは、今回はイラストレーターで作成して頂きました。

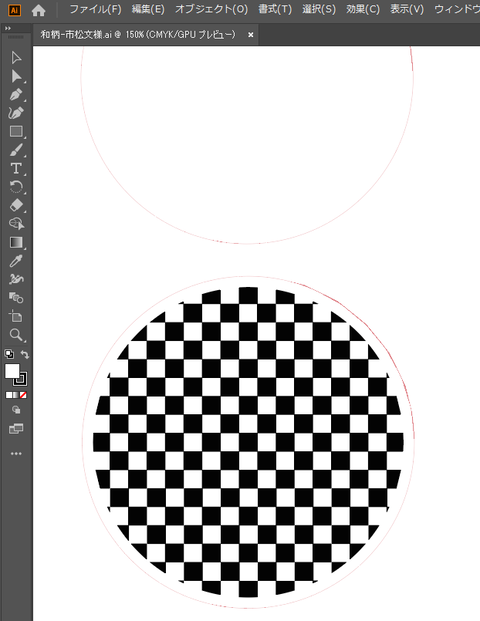

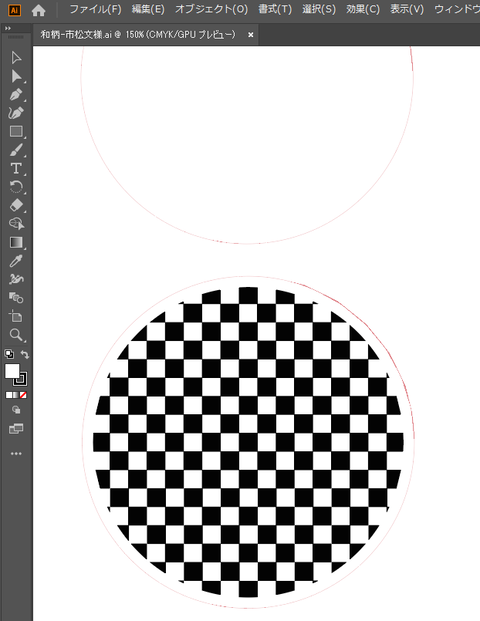

このようなデータです。

イラストレーター(AI)のデータをレーザーソフトに取り込みます。

※イラストレーターデータは最新のフォーマットは取り込めないので、古いバージョン(8,9,10あたり)にすると取り込めることが多いです

AIデータで難しければ、DXFファイルに変換して取り込むと良いです。

最後にレーザーの出力条件を調整します。

試験的に数回テストしてみましたが、焦げ目が付かないようにあえてパワーを落として行う方法が良さそうでした。

またレーザー照射を複数回重ねて行うと『深さ』が出て、より加工っぽさを出すこともできます。

↓レーザー照射1回の動画です。

※木材の場合は煙が結構出ますので、業務用途では集塵機を設置した方が良いです。

動画では脇に集塵機を置いています。

2回レーザーしているように見えるのは、塗り潰しをメッシュ状(縦と横の交差)としているためです。

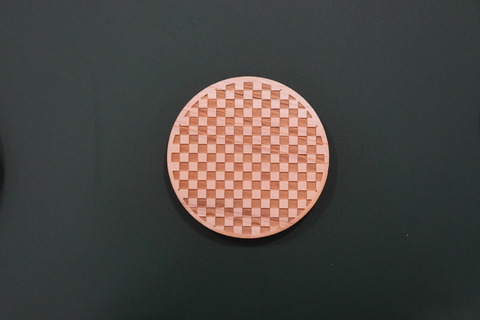

こちらが完成品です。

綺麗なアート作品ですね

もっと深く出すために、レーザー照射を3回にしてみましょう。

※ちょっと時間長めですが、編集が面倒なのでそのままです・・・

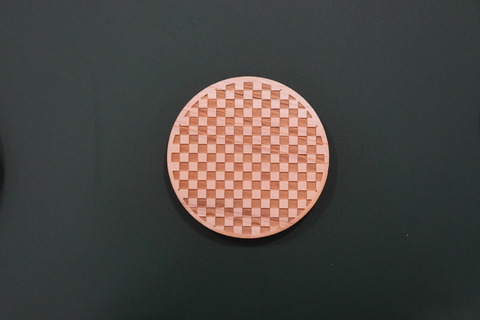

こちらが3回品です。

このように深さが出て、こちらはまた違ったイメージの作品となります。

2個並べてみましょう。

どちらもそれぞれ違った趣がありますね。

レーザーが1台あると仕事の幅も広がります

業務用なら耐久性に優れた弊社レーザーをぜひご検討ください!

今回はお客様から木材を作ったサンプル事例で許可を頂きましたので、木材での事例をご紹介します。

木製コースターにレーザーで網目デザインします。

利用したCO2レーザーは、ALCO2-30Wです。

こちらの無地の木材を利用します。

レーザー印字したいデータは、今回はイラストレーターで作成して頂きました。

このようなデータです。

イラストレーター(AI)のデータをレーザーソフトに取り込みます。

※イラストレーターデータは最新のフォーマットは取り込めないので、古いバージョン(8,9,10あたり)にすると取り込めることが多いです

AIデータで難しければ、DXFファイルに変換して取り込むと良いです。

最後にレーザーの出力条件を調整します。

試験的に数回テストしてみましたが、焦げ目が付かないようにあえてパワーを落として行う方法が良さそうでした。

またレーザー照射を複数回重ねて行うと『深さ』が出て、より加工っぽさを出すこともできます。

↓レーザー照射1回の動画です。

※木材の場合は煙が結構出ますので、業務用途では集塵機を設置した方が良いです。

動画では脇に集塵機を置いています。

2回レーザーしているように見えるのは、塗り潰しをメッシュ状(縦と横の交差)としているためです。

こちらが完成品です。

綺麗なアート作品ですね

もっと深く出すために、レーザー照射を3回にしてみましょう。

※ちょっと時間長めですが、編集が面倒なのでそのままです・・・

こちらが3回品です。

このように深さが出て、こちらはまた違ったイメージの作品となります。

2個並べてみましょう。

どちらもそれぞれ違った趣がありますね。

レーザーが1台あると仕事の幅も広がります

業務用なら耐久性に優れた弊社レーザーをぜひご検討ください!

ジャンボ昇降台を制作しました

錆取りレーザーの検証

本日は大手建築系メーカー様のプロジェクトで、弊社のクリーンレーザーで錆取り実験の検証を行いました。

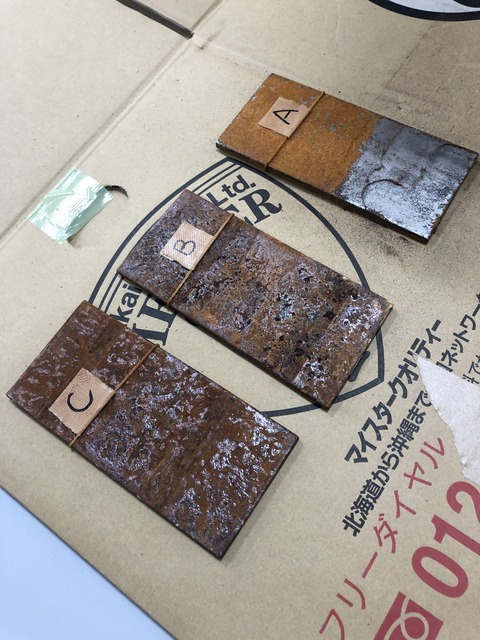

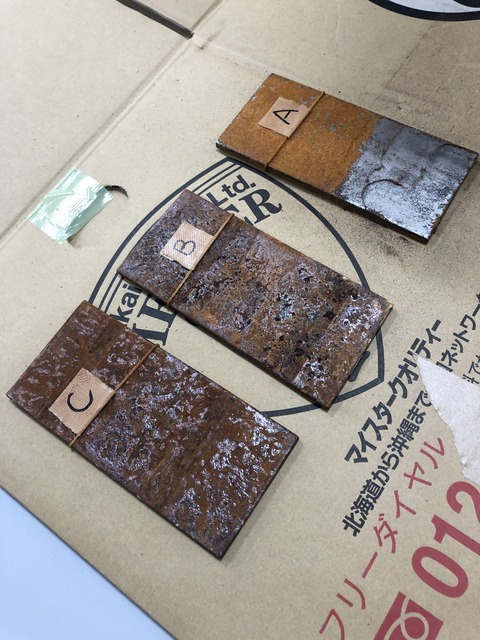

錆の強弱が異なるA、B、Cの材料をご準備頂きました。

A<C<B で錆の濃さとなっています。

錆の取れ具合と、素材へのダメージ具合などを今後検証していきくための実験です。

錆は人工的に作成したものと仰っていました。

今回はALSG-120W 120Wタイプのレーザーで実験です。

※Aは写真を撮り忘れて、実験後の写真です

まずはAをテストします。

錆がそれほど強くないため、難なく除去できています。

仕上がりも綺麗です。

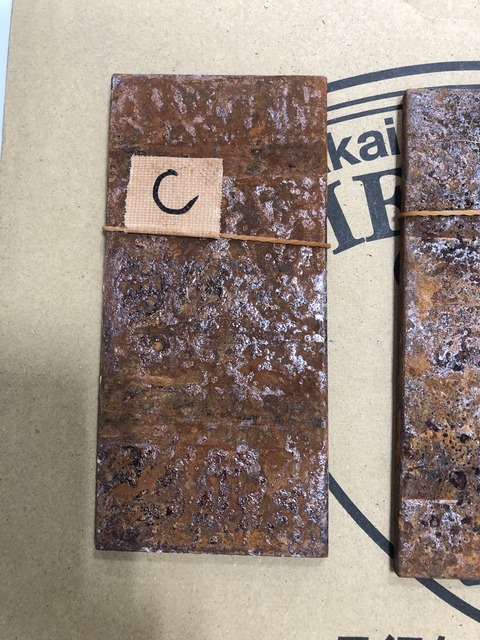

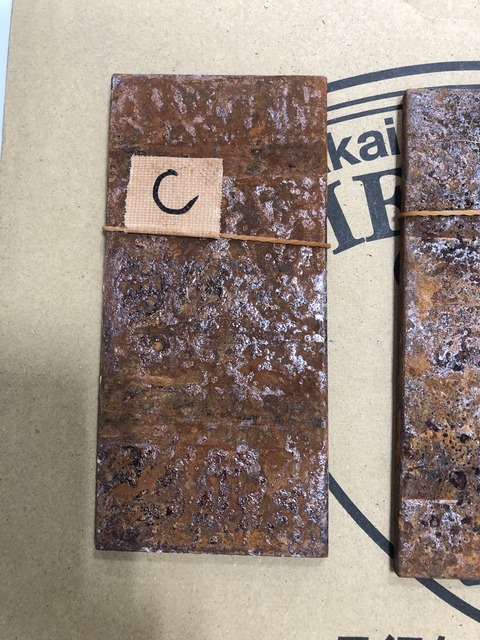

続いてCをテストしました。

それほど苦も無く落とせることがわかります。

黒い部分は酸化物ですが、これも時間をかければ取ることができます。

最後にBです。

非常に頑固そうな錆です。。

少し時間がかかりますが、除去できています。

除去後の様子です。

B、Cは動画では黒い酸化膜が残っていましたが、再度レーザー照射することで大分除去できています(板の下の方)。

以上の結果からお客様が普段悪戦苦闘している錆レベルは十分落とせるという結果でした。

あとはお客様の方で、詳細な成分分析をしていただき公共物に対応できるような大型の錆取りレーザーの商品化に向けてプロジェクトを共同で進めていきます。

直近では350WのALSG-350Wをコンパクト化する開発を加速します。

こうご期待ください!

アコンのクリーンレーザーのお問い合わせ

錆の強弱が異なるA、B、Cの材料をご準備頂きました。

A<C<B で錆の濃さとなっています。

錆の取れ具合と、素材へのダメージ具合などを今後検証していきくための実験です。

錆は人工的に作成したものと仰っていました。

今回はALSG-120W 120Wタイプのレーザーで実験です。

※Aは写真を撮り忘れて、実験後の写真です

まずはAをテストします。

錆がそれほど強くないため、難なく除去できています。

仕上がりも綺麗です。

続いてCをテストしました。

それほど苦も無く落とせることがわかります。

黒い部分は酸化物ですが、これも時間をかければ取ることができます。

最後にBです。

非常に頑固そうな錆です。。

少し時間がかかりますが、除去できています。

除去後の様子です。

B、Cは動画では黒い酸化膜が残っていましたが、再度レーザー照射することで大分除去できています(板の下の方)。

以上の結果からお客様が普段悪戦苦闘している錆レベルは十分落とせるという結果でした。

あとはお客様の方で、詳細な成分分析をしていただき公共物に対応できるような大型の錆取りレーザーの商品化に向けてプロジェクトを共同で進めていきます。

直近では350WのALSG-350Wをコンパクト化する開発を加速します。

こうご期待ください!

アコンのクリーンレーザーのお問い合わせ

新社屋へ移転が完了しました

待ちに待った新社屋が完成しました

先週は移転作業のため長く休業させて頂き、お客様には大変ご迷惑おかけしてしまいました。

おかげ様で、無事にインターネット、電話回線も通りスムーズに移転できました。

施工頂いた内山建設様はじめ、沢山の業者様にご協力頂きまして大変満足する社屋が完成したと思います。

厚く御礼申し上げます。長い間誠にありがとうございました。

折角なのでまだ雑多な状態ですが、新社屋を少しご紹介します

全体の外観です。

AKONのロゴ看板はLED照明にしましたので、夜は綺麗です。

正面玄関です。

お祝いのお花を頂きました

お客様から高級時計なども頂きまして。。。ただただ感謝しかありません

エントランスです。

お客様をお通しする部屋です。イメージ通りのおしゃれ空間となりました

眺めが良いです。

こちらは開発室です。

レーザーも沢山あります。机がまだ足りていません。。

製造室です。

トイレです。

エレベーターもあります。

社長室です。私の開発部屋です^^

製品検査、出荷室です。

製品倉庫です。

その他事務室などもありますが、こんな感じです。

良い製品は良い環境からしか生まれないと聞きます。

従業員のみんなには広い空間でのびのびと仕事をしてもらいたいです。

近くにお越しの際はぜひお立ち寄りください

社員一同、心よりお待ち申し上げます。

今後も皆様に愛される、そしてなりによりお客様の事業に貢献できる開発特化型の会社を目指して行きます。

引き続きご愛顧下さいますようお願い致します。

先週は移転作業のため長く休業させて頂き、お客様には大変ご迷惑おかけしてしまいました。

おかげ様で、無事にインターネット、電話回線も通りスムーズに移転できました。

施工頂いた内山建設様はじめ、沢山の業者様にご協力頂きまして大変満足する社屋が完成したと思います。

厚く御礼申し上げます。長い間誠にありがとうございました。

折角なのでまだ雑多な状態ですが、新社屋を少しご紹介します

全体の外観です。

AKONのロゴ看板はLED照明にしましたので、夜は綺麗です。

正面玄関です。

お祝いのお花を頂きました

お客様から高級時計なども頂きまして。。。ただただ感謝しかありません

エントランスです。

お客様をお通しする部屋です。イメージ通りのおしゃれ空間となりました

眺めが良いです。

こちらは開発室です。

レーザーも沢山あります。机がまだ足りていません。。

製造室です。

トイレです。

エレベーターもあります。

社長室です。私の開発部屋です^^

製品検査、出荷室です。

製品倉庫です。

その他事務室などもありますが、こんな感じです。

良い製品は良い環境からしか生まれないと聞きます。

従業員のみんなには広い空間でのびのびと仕事をしてもらいたいです。

近くにお越しの際はぜひお立ち寄りください

社員一同、心よりお待ち申し上げます。

今後も皆様に愛される、そしてなりによりお客様の事業に貢献できる開発特化型の会社を目指して行きます。

引き続きご愛顧下さいますようお願い致します。

錆取りレーザーが日刊工業新聞に掲載!

錆取りレーザーALSG-120Wが新聞記事に掲載されました!!

日刊工業新聞 掲載日2021年2月5日

※日刊工業新聞社の転載許可を受けています。

瀬戸内クラフト様に錆取りレーザーをご活用いただいております。

横田社長も大変頑張って錆取りレーザーのHPを充実させていっていただいています。

よろしければぜひご覧ください。

瀬戸内クラフト様の錆取りレーザーHP

先日、様子を見に瀬戸内クラフト様(岡山県)にお邪魔して参りました。

名前の通り、岡山市から少し離れた瀬戸内海寄りにあります。

宮崎から電車、新幹線で行ってきました。

本社(岡山工場)です。

周りは田んぼが多く、のどかな感じです。

横田社長と色々お話させていただき、さっそく錆取りレーザーの実演を頂きました!!

ばっちりときまった横田社長とALSG-120W

普段のお仕事と同じように、金型の錆を取って頂きました。

↓錆取り前の金型

動画をUPします。

金型(素材)を傷めずに錆が取れているのがわかるかと思います。

少し高価ですが高性能ALMOPAレーザーマーカーと同じ最新のMOPAレーザーを搭載していますので、

ダメージレスに錆を除去できます!

この辺がアコンの錆取りレーザーの大きい特徴でもあります。

↓錆取り後の金型

綺麗に仕上がっていますね

このように錆にお困りの方には、非常に魅力的な商品になっています。

錆取りレーザーとしては比較的リーズナブルにご提供中ですので、ぜひお気軽にお問い合わせください(他社が安い場合はご相談ください)。

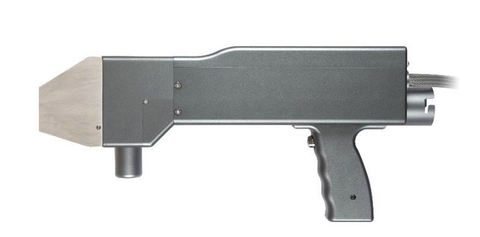

銃タイプのヘッドも用意しております

壁の錆取りなどではこちらが重宝されます。

時間があったので、横田社長にレーザー溶接での「肉盛り」の様子もお聞きしました。

溶接もレーザーが主流となってきているようです。

瀬戸内クラフト様は岡山工場だけでも200Wクラス以上のレーザー溶接機を複数台もっていらっしゃいます。

↓大容量レーザー溶接機

厚かましく、レーザー溶接の実演を横田社長にお願いしてしまいました。

片手でXYステージのハンドルを回しながら、水平に綺麗に溶接されています

さすがのプロ職人ですね、勉強になりました。

おもわず感嘆の声が出ていますね~(笑)

今はまだ時間が取れませんが、ぜひレーザー溶接の分野も挑戦したいと思いました。

横田社長!ありがとうございました!!

日刊工業新聞 掲載日2021年2月5日

※日刊工業新聞社の転載許可を受けています。

瀬戸内クラフト様に錆取りレーザーをご活用いただいております。

横田社長も大変頑張って錆取りレーザーのHPを充実させていっていただいています。

よろしければぜひご覧ください。

瀬戸内クラフト様の錆取りレーザーHP

先日、様子を見に瀬戸内クラフト様(岡山県)にお邪魔して参りました。

名前の通り、岡山市から少し離れた瀬戸内海寄りにあります。

宮崎から電車、新幹線で行ってきました。

本社(岡山工場)です。

周りは田んぼが多く、のどかな感じです。

横田社長と色々お話させていただき、さっそく錆取りレーザーの実演を頂きました!!

ばっちりときまった横田社長とALSG-120W

普段のお仕事と同じように、金型の錆を取って頂きました。

↓錆取り前の金型

動画をUPします。

金型(素材)を傷めずに錆が取れているのがわかるかと思います。

少し高価ですが高性能ALMOPAレーザーマーカーと同じ最新のMOPAレーザーを搭載していますので、

ダメージレスに錆を除去できます!

この辺がアコンの錆取りレーザーの大きい特徴でもあります。

↓錆取り後の金型

綺麗に仕上がっていますね

このように錆にお困りの方には、非常に魅力的な商品になっています。

錆取りレーザーとしては比較的リーズナブルにご提供中ですので、ぜひお気軽にお問い合わせください(他社が安い場合はご相談ください)。

銃タイプのヘッドも用意しております

壁の錆取りなどではこちらが重宝されます。

時間があったので、横田社長にレーザー溶接での「肉盛り」の様子もお聞きしました。

溶接もレーザーが主流となってきているようです。

瀬戸内クラフト様は岡山工場だけでも200Wクラス以上のレーザー溶接機を複数台もっていらっしゃいます。

↓大容量レーザー溶接機

厚かましく、レーザー溶接の実演を横田社長にお願いしてしまいました。

片手でXYステージのハンドルを回しながら、水平に綺麗に溶接されています

さすがのプロ職人ですね、勉強になりました。

おもわず感嘆の声が出ていますね~(笑)

今はまだ時間が取れませんが、ぜひレーザー溶接の分野も挑戦したいと思いました。

横田社長!ありがとうございました!!

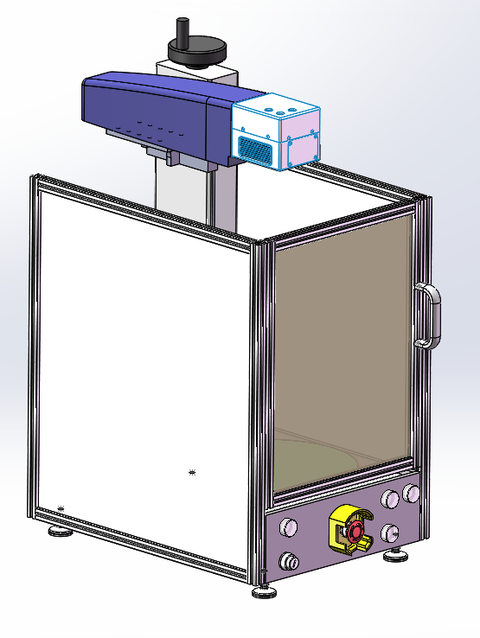

オートフォーカスと遮蔽扉

久しぶりにレーザーの取り扱い説明で、静岡県のお客様のところにお伺いしました。

富士山はいつも飛行機から軽くみていましたが、近くで初めて見ることができました。

壮大ですね~ 毎日この山をみて生活できるとは凄くうらやましいですね

無事納品もできて、『この価格でこの性能なら2か月でペイできる!』と大変満足して頂けました。

さて、それでは新しいレーザーのご紹介です。

オートフォーカスと遮蔽するBOXのご要望も多かったことから、両方をセットにしたモデルを開発しました。

このようなタイプです。

変位センサーをヘッド側に内蔵しており、ワークを置いて「AUTO」ボタンを押すと自動でヘッドを昇降して最適な位置に合わせてくれます。これがオートフォーカス機能です。

「UP」「DOWN」ボタンで電動で上下もできます。

前面の遮蔽扉はファイバー波長1064nmを遮る素材としています。

また扉が開いているとレーザーを強制OFFするセンサーを備えます。

オートフォーカス+カバーはALBXFシリーズがすでにありますが、印字範囲が110x110となっているため、大きいワークを加工印字したい方にはご提供ができませんでした。

このタイプであれば、AL20Fだけでなく、ALMOPAやUVレーザー、CO2レーザーにも対応することができそうです。

オートフォーカスと安全の遮断壁がセットになっていますので、パート女性の方やアルバイトの方とかにも気軽に作業をしていただける製品になっています。

本製品のお問い合わせはこちらまで